本研究では、紫外パルスレーザーによって金属材料に微細孔加工をすることを目的とする。しかし、金属を紫外パルスレーザーで加工すると金属の加工表面に金属堆積溶融物が発生する。この金属堆積溶融物を高電界によって除去する方法とアシストガスを使用して除去する方法の2種類を行う。また、金属材料に微細な貫通孔加工を行う。

2.実験装置

2−1 紫外パルスレーザーによる金属の微細孔加工装置

TTLボードから信号で金属材料を5軸加工台の1軸を使い移動させると共に、紫外パルスレーザーのON/OFF制御のコントロールをするためにドライバーを接続し、金属の微細孔加工を行う。(レーザーの波長は266mmである。)

2−2 高電界による金属堆積溶融物の除去装置

電極及び金属材料の配置を図2に示す。加工する金属材料には、アルミ、銅、真鍮、電極には直径1mmの穴を5mm間隔に開けたアルミ板を使用した。その電極にかける印荷電圧は高電圧発電圧発生装置を使用し、電極にはマイナスの電位、金属材料にはプラスの電位を与えた。

|

図2.電極及び金属材料配置

3.実験方法

3−1 高電界による金属堆積溶融物の除去

アルミ板電極にそれぞれの金属材料を1mm離して取り付け、電極の直径1mmの穴から穴へ5mmずつ移動させながら加工用レーザーの照射エネルギーPは66μJで照射回数Nを1,10、100、1000、と変え、電極にかける印荷電圧Eが0[V]のとき4箇所、2000[V]のとき4箇所に分け計8箇所に照射しSEM写真を撮り電極に電圧をかける場合とかけない場合で比較する。

3−2 アシストガスを使用した金属堆積溶融物の除去

それぞれの金属材料にアシストガスの直径0.3mmの流出口を、レーザーの照射場所から2mm離して配置しアシストガスの二次圧1.5MPaでヘリウムガスを吹き付けた。紫外パルスレーザーの照射エネルギーPは56μJで照射回数Nを1,10,100,1000,と変えアシストガスを吹き付ける場合と、吹き付けない場合でそれぞれ紫外パルスレーザーを照射しSEM写真を撮り比較する。

3−3 金属材料に微細な貫通孔加工

アルミ板に紫外パルスレーザーの照射エネルギーPは5.6μJで照射回数Nを50から(0.1mm送りで移動させながら)徐々に増やしていきレーザー光がアルミ板を抜けると同時に紫外パルスレーザーを止めた。

4.実験結果及び考察

4−1 高電界による金属堆積溶融物の除去

それぞれの金属材料アルミ、銅、真鍮で同じ実験を行ったが銅、真鍮でのSEM写真では、除去されていなかったが、アルミでの実験では加工用レーザー照射エネルギー66μJで照射回数10の条件においてSEM写真(図3、図4)で金属堆積溶融物の減少が確認できた。しかし、顕著な差異を得ることはできなかった。

図3.E=0,N=10 図4 E=0、N=10

4−2 アシストガスを使用した金属堆積溶融物の除去

金属溶融物の量が多いアルミでのSEM写真(図5、図6)において、アシストガスによって金属溶融物が片方に流れ出しているが金属堆積溶融物を除去するまでには至らなかった。

図5.アシストガスなし 図6.アシストガスあり

4−3 金属材料に微細な貫通孔加工

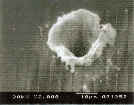

この実験時での紫外パルスレーザーがアルミ板を貫通した最小の照射回数は77で5μm以下の貫通孔(図8)を加工することができた。また、アルミ板の裏側の加工表面には金属堆積溶融物も付着していなかった。

図8.アルミ板貫通穴加工のSEM写真

5.結言

アルミ板に機械による穴加工では開けられない5μm以下の微細な貫通穴をあけることができた。

今後の課題としては、他の金属材料の銅、真鍮に微細な貫通穴を開け裏側の加工表面を得ることである。