�P�@�@�����ړI

�@������x���G�ȗ��̌`������[�U�[���H�Ŕ����������ɉ��H���邱�Ƃ���̖ړI�Ƃ��Ĥ���@���P�����̃}�C�N�����Ԃ�{�����ɂ�萻�삷��B�������A�ȑO���삳�ꂽ�}�C�N�����Ԃ͍�����]�̓r���ŁA����O��Ă��܂��������ł������B���̖�����������ׂ��A���̉��ǂ��l�����B����́A����ƊW�̂Q���i���玲���\�����A���̂Q���i���@�B�I�ɒ�������Ƃ������ł���B���������āA��X�͑��Ƀ}�C�N�����i�̋@�B�I������ڕW�Ƃ��A������i�߂Ă����B

�Q�@�@�������e

�Q�|�P�@�@�T���}�C�N�����[�U�[���H���u

�@Fig.�P�ɉ��H���u�S�̐}�������B

���H����ޗ��́A�|���C�~�h�������g�p���A���H���̉�]�ɂ́A�X�e�b�s���O���[�^�[���g�p�����B�iFig.�Q�Q�Ɓj

�@���[�U�[�������u��T�����H��̃R���g���[����TTL�{�[�h����̐M���ŃR���g���[������Ă���A���[�U�[�Ǝ˃G�l���M�[�̃R���g���[���͎�ɁA���[�U�[�������u�Ŏ��R�ɕω��ł���悤�ɂȂ��Ă���B���[�U�[�W���a�̓s���z�[���ŕω������鎖���\�ł���B

���H�v���O���������N88-BASIC���g�p������B

Fig.�P�@Experimental equipment

Fig.�Q�@Five-axis micro machining system

�Q�|�Q�@�@�T���}�C�N�����[�U�[���H���u�ɂ�钼�����H�v���O�����Ɖ~�ʉ��H�v���O�����̍쐬

�@�}�C�N�����Ԃ삷���ŁA�~�ʉ��H�ƒ������H�v���O�������K�v�ł���B���H�̗���́A�T���}�C�N�����[�U�[���H���u�Ɏg�p���Ă���T�����H��̓��]���A�y���̓����̑g�ݍ��킹�ɂ��A���H�������A���[�U�[�Ǝ˓_���~�ʌ`��Ⓖ���`��ɓ����]�݂̌`��ɉ��H���s�Ȃ��B�������A�]���A�y���͍ŏ����������P�ʂ��ł���ׁA�P�ʂ��ȉ��̒l�̏������s�Ȃ�Ȃ���A���ꂪ�덷�ƂȂ�v���ʂ�̉��H���s�Ȃ��Ȃ��B�ȏ�̗l�Ȗ��̉����ƍ��킹�āA�~�ʂƒ����̉��H�v���O�������쐬�����B�ȉ��ɂ��ꂼ��̃v���O�����̋@�\���L���B

�P�j�������H�v���O�����̋@�\

��@�O�p����p���Čv�Z�����Ǝ˓_�ԋ������l�̌ܓ����A�^�̒l�Ƃ̌덷���ŏ����ɗ}�����B

��@���H�����̃��[�U�[�Ǝˊԁi����j�����ɂ��邱�Ƃɂ��A���H�ʂ��ł��邾����l�ɂ����B

��@���H�`��v�A���H�����W�n�ōl���邱�Ƃɂ����H�H�����ȈՉ������B

�Q�j�~�ʉ��H�v���O�����̋@�\

��@�A���~�ʉ��H�ł́A���H�̐ꍞ�݂��������m�ɉ��H�����B

��@�O�p����p���ē����ꂽ�Ǝ˓_�̍��W���l�̌ܓ����邱�Ƃɂ��A�^�̍��W�Ƃ̌덷���ŏ����ɗ}�����B

��@�Q�������W�n��ʼn��H�`����l����A��r�I���G�Ȍ`��̉��H�������ł���B

�@�܂��A���������~�ʂƒ����̉��H�v���O�����͍��W�n�����ɏo���Ă���̂ŁA�m�W�W-�a�`�r�h�b�̋@�\�̔z��ɂ���̃v���O�����ɂ܂Ƃ߂��B����ɍ��킹�āA���H�f�[�^�|���͂̏ȗ������s�Ȃ����B���������v���O�����ɂ��A���܂ňȏ�ɉ��H�H���̊ȈՉ��ւƂȂ��錋�ʂƂȂ����B

�Q�|�R�|�P�@�@�}�C�N���H���Ԃ̐������

�H���Ԃ̕����́A��]���̉~�������H������A�H�����̉~�ʉ��H���s�����삷��B�~�����H�͉��H���ł���|���C�~�h�������֎��Ɏ��t���A���[�U�[���Ǝ˂��Ȃ���֎�����]�����čs�Ȃ��B���������t�������_�ŁA�X�e�b�s���O���[�^�[�̉�]�����S�ƃ|���C�~�h�����̒��S����v�����A���H���͕ΐS���ĉ�]����B���̈פ���H�̑O�Ƀ֎��̒��S�����炩���ߒ��ׂĂ����A���̒��S����ɔ��a���߂ĉ~�����H���s���A�H���Ԃ̉�]���삵���B

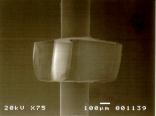

�@�H�����̉~�ʉ��H�́A�~�����H������ɃƎ��X�e�[�W���X�O����]�����A�~�ʉ��H�v���O���������s���Đ��삷��B�Ǝ��X�e�[�W����]�������ۂɁA�~�����H���̃��[�U�[�W���_���H���̕��̒�������]���~���̒��S����A���Ȃ킿�~�ʉ��H�̌��_�Ɉ�v����悤�ɁA�~�����H�̏I�����ɃƎ��������B�����ĉ~�ʉ��H�ɂ��H�����삵�A�H���Ԃ������������B���H���̊ώ@�ɂ�SEM(�����^�d�q������)���g�p�����BFig.�R�ɐ��삵���}�C�N���H���Ԃ������B�H���Ԃ̒��a�͖�P�O�O�O�ʂ��ł���B

�Q�|�R�|�Q�@�@�������ʋy�эl�@

���ʂƂ��āA���a��P�O�O�O�ʂ��̉H���Ԃ삷�鎖���o�����B�~���̒��a����Q�W�O�ʂ��ƁA���x�̍�����]��������o�����B�܂��A�S�̂̉��H�ʂ͗ǍD�ł������B�������A�H�����̐���ł́A���[�U�[�W���a���傫���A�}�ʂ����H���̌��݂����Ȃ��B�܂��A�H���ԑ��ʐ}���番����悤�ɉH�����̒��p�x���S���o�Ă��Ȃ������B���̌����ͤ�~�ʉ��H���̃��[�U�[�W���_���H�����̒����ɂȂ��A���ۂɂ̓��[�U�[���˕����ɑ��Ă�����������ɑ��݂�������ł���ƍl�����B

Fig.�R�@SEM photographs of micro bladed wheel�@

�Q�|�S�|�P�@�@�}�C�N�����Ԏ��������

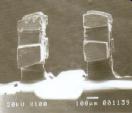

�|���C�~�h�����ɍ����P�O�O�O�����A���U�O�O�ʂ��A�����Q�O�O�ʂ��̕��Ԏ��삵���B�ȑO�ɍ��ꂽ���Ƃ̈Ⴂ�Ƃ��āA���Ԃ�����]�����ۂɎ���蕗�Ԃ���яo���Ȃ��悤�ɁA���ƊW�����Q���i�ō\�����A���ɂT�O�ʂ��̒J�A�W���ɂT�O�ʂ��̎R�����H�����B

�@������@�́A�܂����Ƀ��[�U�[�Ǝ˃G�l���M�[�P.�Q�W��J�Ńs���z�[�����g�킸�ɂP�O�O�O��m�ȏ�̉~�����Q�{���삵�A���̌�Ǝ˃G�l���M�[�O.�P�T��J�łU�O�O�ʂ��s���z�[�����g�p���Ă��ꂼ��̌`�ɐ������B

side view�@�@�@�@�@�@�@�@�@front view

Fig.�S�@SEM photographs of micro bearing

side view�@�@�@�@�@�@�@�@�@ front

view

Fig.�T�@SEM photographs of micro cap

�Q�|�S�|�Q�@�@�������ʋy�эl�@

�@���ʂ́A���͕\�ʂ����ꂢ�Ɏd�オ��`����ו��ɂ킽���ė\��ɋ߂��`�Ɏd�オ�����B��������Ԃ̋������\���菭�������Ȃ����B�����Ƃ��Ē����Ԃ̉��H�ɂ����H�r���ɏƎ˃G�l���M�[���������ׂƎv����B�W���́B���[�U�[���̏Ǝ˓_��������������Ă����ׂɕ\�ʂ����ꂢ�Ɏd�オ�炸�A�`���������тȌ`�ɂȂ����B��������������[�ׂ͒�鎖�Ȃ��\��̌`�Ɏd�オ�����B

�Q�|�T�|�P�@�@�}�C�N�����ԑg�ݗ��Ď���

�@���삵���H���ԂƎ���̑g�ݗ��Ď������s�Ȃ����B�g�ݗ��Ăɂ́A�R���̃X�e�[�W�ƃ֎���g�ݍ��킹�����u�ƂT�����H����g�p�����B�܂��A���ɉH���Ԃ�ێ������ĂT�����H��ɃZ�b�g����B����ƑΖʂ��ĊW�����S���̑g�ݗ��đ��u�ɃZ�b�g�����A���j�^�[�ɂ��g�傳�ꂽ�f���Ŋώ@���Ȃ���A�Q�̕��i�̈ʒu���������A�g�ݗ��Ă��s�Ȃ��B�g�ݗ��Č�̊W��ێ����Ƃ̐ؒf�ɂ̓��[�U�[�����g�p�����B

�Q�|�T�|�Q�@�@�������ʋy�эl�@

�@�H���Ԃ����ɕێ��������ۂɁA�H�����̌��݂̐��@������̐��@�����傫�������ׂɁA���H�����O�������`�őg�ݍ��܂ꂽ�B�܂��A���ƊW���ɂ����Ă��A���������@�ɔ����ȃY�����������ׂɁA�����ɂ�����Ȃ������B���̐��@�~�X�̌����́A�e���i�̐���̍ۂɁA�W���_�̃Y����������͏W���a�̔c���~�X���l������B

side view�@�@�@�@�@�@�@�@�@ front view

Fig.6�@Components

assembly of micro pinwheel

�Q�|�U�@�@����

�@�g�ݗ��Ă��镔�i�Ƃ������̂́A�v���ꂽ���@�Ƃ���ɐ��삵�Ȃ��ƈӖ��������B���[�U�[���H�ɂ�鐸���Ȕ������̂̑n�����\�ɂ���ׂɂͤ���[�U�[�W���a�����������A�T�C�Y��c�����鎖�ƁA�œ_�𐳊m�ɍ��킹�鎖�����߂���B�܂��A���H�����g�債�ĉf���o���Ă��郂�j�^�[���x�̌���ƁA���j�^�[��ł̐��@�m�F���o����ΐv�}�ǂ���̕��i����鎖���\�ɂȂ�Ǝv����B

�Q�l����

�i�P�j���c�@��O�C�R��@�b�F�����P�P�N�x���Ƙ_���u���|�U�|���H�ɂ��������̂̌`��̑n���@�Ɋւ��錤���v

�i�Q�j�͐��@���Y�F�u�ŐV�͂��߂Ă�BASIC�x�[�V�b�N���ĊȒP�l�E�E�E�ƃG���U���������v�@�@�Z�p�]�_�Ё@�@�@