1.緒言

本研究では、紫外パルスレーザーを用いての微細形状加工の研究を行っている。これまでの研究で5軸制御加工台を利用し、ポリイミド樹脂で約1mmの水車形状の作製に成功している。次にこの研究をもとにし、実用性のある微小経の工具を製作することにした。最終的には強度と加工特性を考え、さらにレーザー加工の特徴を生かしてダイヤモンドを用いた微小ダイヤモンドツールとしての完成を目指した。3)今回は、その加工システムとダイヤモンドを用いたレーザー加工の工具形状作成の方法とその実験結果について報告する。

2.実験装置

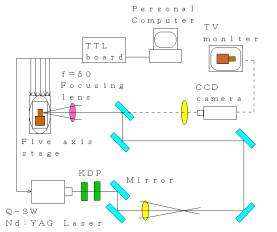

実験装置をFig.1に示す。全体の制御は、パソコンのN88BASICによりTTLボードを介して行われる。加工レーザーはNd:YAGレーザー光(波長1064nm)を高調波発生装置により4倍波(波長266nm)に変換し使用する。加工物を設置する5軸加工台は5つの移動ステージで構成されている。X軸、Y軸、Z軸については直線移動できるようになっており、θ軸は回転ステージ、ω軸はモーターの軸によって回転できるようになっている(Fig.2)。加工物はこのω軸の先端に取り付けられる。1)

加工台前方にはCCDカメラが設置さえている。CCDカメラはモニターに接続されており、レンズでの拡大光学系を用いてモニター上に加工物を拡大表示できるようになっている。これは、加工前にレーザー光軸と5軸加工台との軸調整の為に使用されたり、加工物の加工状況の観察に用いられる。

Fig.1 Pulsed ultraviolet laser machining micro tool using five axis control stage equipmentl

Fig.2 Five axis stage

3.実験方法

3. 1 加工軸調整

5軸加工台で加工を行う前に、レーザー光軸と加工台に設置された加工物との回転軸座標を一致させなければならない。これは加工を行う際、この調整を行わないとθ軸の回転に伴い、加工物の原点座標とレーザー光の焦点位置がずれてしまうためである。調節の際、θ軸はそのままでは観察が不可能なので、その軸を見つけ出し調整するために球状ターゲットを使用する。

調整の方法としては、加工物の先端にターゲットを取り付け、θ軸を回転させながらX軸、Y軸を動かしていく。それをモニター上で確認しながら調整を行っていく。最終的に、θ軸を回転させてもモニター上に映るターゲットが動かなくなればよい。最後にレーザー光軸をミラーによって調節し、これを球状ターゲットの中心に合わせることで、θ軸とレーザー光軸が一致したと考える。レーザーの焦点位置は球状ターゲットの表面にしか合わせられないので、その点から球状ターゲットの半径分Y軸を移動させることによってこの点を加工原点と置く。(Fig.3)2)

Fig.3 Adjustment laser beem to θ axis and ωaxis

3.2 目標加工形状と加工方法

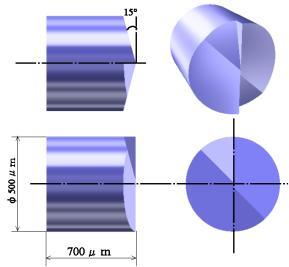

Fig.4に目標の加工形状を示す。この形状はエンドミルの先端を参考にした。

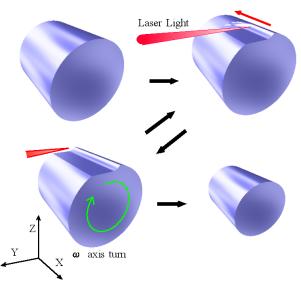

はじめに、この形状を加工するために円柱形状の加工を行う(Fig.5)。これはまず、Z軸方向にレーザー光軸を目標形状の円柱半径分移動させる。次にレーザーを加工物に照射しながらX軸を移動させ加工物の上面を切削していく。この加工を目標形状の円柱長さ分行った後、ω軸を微小角回転させ再度上面の切削を行っていく。これをω軸が1回転するまで行い円柱形状を完成させる。実際には1回転で目標の円柱直径に切削できない。これはダイヤモンドにおけるレーザー加工の切削量によるものである。そのため目標半径に切削するには段階分けを行って、徐々に目標円柱半径に近づけていく方法をとった。

Fig.4 Final machined shape

Fig.5 Procedure machining a column shape

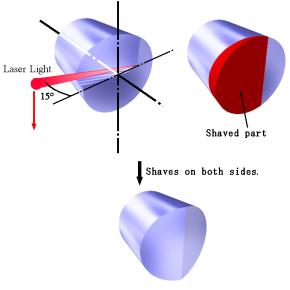

次に、先端刃先加工の方法を示す。まず、刃先逃げ角を形成するために円柱の先端を屋根型に形成する(Fig.6)。先ほど作製した円柱形状を、θ軸方向に15°回転させレーザー光を円柱先端に斜めに入射するようにする。このまま円柱をZ軸方向に切断するように加工する。その後、ω軸を180°回転させ円柱の両側に同じような加工を施すことにより先端に屋根型形状を作製する。

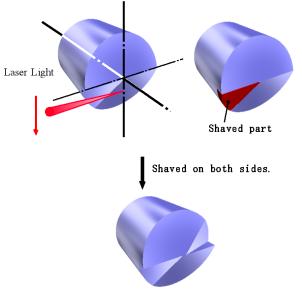

最後に刃先を形成する加工を施す。方法は、屋根型に加工した円柱の先端をω軸の回転によって図7のように加工物を設置する。屋根部の加工と同じように屋根の尾根部分から下を切削する。と同じ角度屋根の尾根の部分から下半分を切削する。この方法では刃先の掬い角が0°になる用に見えるが、実際にはレーザー光は円形状なのでこの方法で切削すると刃先掬い角にレーザ光のRがつき、結果掬い角ができる。この方法で目標形状を作製する。

Fig.5 Procedure machining a roof shape

Fig.6 Procedure machining the tool edge

4.加工実験

4.1 ポリイミドでの形状作製実験

加工はまず、上記の方法によって実際に形状の作製が行えるかを検証するために、ポリイミドをもちいて加工を行った。

ポリイミドを用いたのは加工性が良いからである。

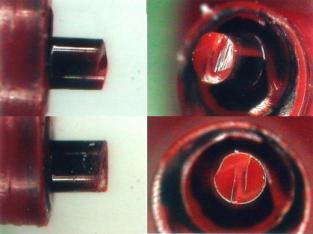

まず、ポリイミドを旋盤加工し適当な大きさにする。それをω軸の先端に取り付け加工を行った。加工条件は、照射エネルギー1.54mJ、レーザー集光経100μm、直線加工単位送り量5μm、ω軸の単位送り量0.72°に設定した。加工結果をFig.7に示す。結果を見ると目的の加工形状に近い形はできた。写真からの測定により円柱半径は約500μm、円柱長さ約680μm、逃げ角15°、掬い角20°が形成されていることがわかる。

Fig.7 Machined tool of polimide

しかし刃が形成されている場所が、実際形成されなければならない円柱中心の尾根部にできなかった。この原因は、最後の刃を形成する行程で、屋根の尾根を削り取ってしまわないよう余裕を持たしたのだが、その余裕を多めに取ってしまったのが原因と考えられる。そしてもう一つ、刃先の形成長さが長すぎてできてしまった。実際には刃先長さは円柱半径以下にならなければならないが、ここで形成された刃先の長さは、円柱半径の2/3ほどになってしまった。これは先端の屋根加工を行った後、いったん加工を終了して後日続行した際加工原点がずれたためと考えられる。

ここでは最終的に目標形状にはならなかったが、刃先が形成できることは証明された。

4.2 ダイヤモンドでの形状作製実験

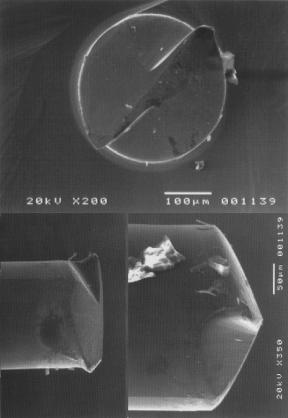

次にダイヤモンドでも同様に加工実験をおこなった。使用したダイヤモンドは、ダイヤモンドドレッサーの物を用いた。加工条件は、照射エネルギー3.85mJ、レーザー集光経100μm、直線加工単位送り量5μm、ω軸単位送り量0.72°に設定した。加工結果をFig.8に示す。

写真からの測定より、円柱半径は約300μm、円柱の長さ約500μm、逃げ角15°、掬い角25°が形成されていることがわかる。円柱の長さが短かく加工されているのは、ダイヤモンドドレッサー先端のダイヤモンドが固定金属部より700μも突出してないためである。円柱加工に関しては円柱長さを除いてほぼ目標形状を達成できた。

しかし、残念ながら先端の部分は傘が開いたような形状になってしまった。これは円柱形上の作成部分が短かったため削り残しが起こったものと考えられる。

Fig.8 Machined tool of diamond

5. 考察

これらの実験において少なくとも刃先の形状加工ができることが証明された。しかし、いくつかの問題点がある。ひとつは作成時間が挙げられる。このダイヤモンド工具を作成するに当たり、1本当たり10~12時間を要してしまっている。

また、刃先が作成される場所が約10μmほどずれている。これはアライメント調整がずれているためにに起こるものと思われる。アライメントは現在、CCDカメラとTVモニターによって行われおり、最終的な判断は人間の目によって下されている。このためアナログ的要素が介入するために加工位置のずれが生じている。しかし、今のシステムでも目標形状に関してはほぼ完成でた。

6.結言

今回のポリイミドとダイアモンドでの形状作製実験を行った結果、ダイヤモンドで目標形状は加工できた。しかし、現在の加工法では時間がかなりかかってしまうという問題点も浮かんできた。今使用しているレーザーにはパワー調節機能がついているが、今回の製作実験では残念ながらその機能は使用していない。これは、パワー調節機能をまだPCによってコントロールできる様になってないためである。今後この機能を導入すれば、高いパワーでの粗加工や小さなエネルギーでの緻密加工が自動制御によって施せるようになり、加工精度の向上や加工時間を大幅に削ることができるだろう。

現段階ではこのダイヤモンド工具が実際に使用できるかは不明である。一昨年度の研究においては、レーザー加工を施したダイヤモンド表面の硬度は落ちる事がわかっている。仮に、レーザー加工によって硬度が落ちた部分を変性層とする。先の研究ではその変性層ができることがわかったが、変性層ができる条件やその変性深さ等はわかっていない。故に、この工具が実用できるかどうかは、実際に使用してみることが近道と思われる。

参考文献

1) 竹中 篤 : 福岡工業大学電子機械工学科専攻 平成9年 修士論文「5軸マイクロレーザーマシニングセンタの開発」.

2) 山中 康徳,中本 陽介:福岡工業大学工学部電子機械工学科平成12年卒業論文「紫外線パルスレーザーによる微細工具の加工法に関する研究」.

3)吉本 隆司,河村 良行,中本 陽介,山中 康徳,吉井 啓太 :日本機械学会2001年度年次大会講演論文集(Ⅲ)F-0504-P273~P274

4)吉井 啓太:福岡工業大学工学部電子機械工学科平成12年卒業論文「レーザー加工による微小立体形状創生法の研究」

5)西村 義輝,和田 剛:福岡工業大学工学部電子機械工学科平成12年卒業論文「紫外パルスレーザーによる工業用ダイヤモンドの微細加工に関する研究」

6)電気学会:「レーザーアブレーションとその応用」コロナ社

7)中井 貞夫:「レーザー工学」オーム社

現在までの研究業績

吉本 隆司,河村 良行,中本 陽介,山中 康徳,吉井 啓太

:日本機械学会2001年度年次大会講演

[【No.01-1】論文集(Ⅲ)F-0504,P273~P274]