1. 緒言

レーザー光は、微小な面積にエネルギーを集中させることができ、材料表面の一部のみを加工できるという特徴がある。また、レーザー加工は非接触加工であることやダイヤモンドなどへの加工が行えることから、高い付加価値をつける微細加工の分野に当面の応用分野があると考えられる。当研究室では、紫外レーザー光の蒸散作用による加工と5軸制御加工ステージにより加工材を任意の位置及び姿勢に制御し、微小な3次元形状加工が行われてきた。これまでの研究により、回転機能を持った直径1mmのマイクロ風車とその軸受などが製作されている。本研究ではこれまでの研究を基に、レーザー微細加工により微小な部品を製作し、機械的機能を持つマイクロマシンへの応用を目的した加工を行う。今回の実験では、具体的な機構として軸流型の微小風車とその軸受部を選択し加工を行い、動的性能評価を目的とした。また精密な加工を行う為、5軸制御加工ステージは加工物の2個の回転軸とレーザー光軸を直交させる必要がある。微小球体を製作する事で軸を整合し、加工精度向上を図った。

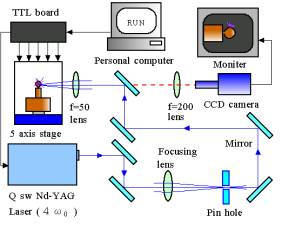

2.実験装置

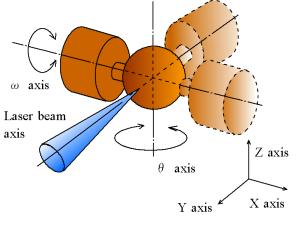

Fig.1に実験装置の概略を示す。加工用レーザーは、QスイッチNd‐YAGレーザーの4倍波(波長266nm)であり、パルス幅は10ns、繰返し速度30Hz、最大出力は約5mJである。

Fig.1 Experimental equipment

for maicromachinng using a

UV Nd-YAG laser

Fig.2 five-axis

micromachining system

5軸加工ステージは、X軸、Y軸、Z軸に沿ったステージの直線軸移動及び、ω軸、θ軸廻りの回転が可能である(Fig.2参照)。直線軸の最小の送り量は1μmである。

加工材には、直径約1mmの円柱のポリイミド樹脂を使用し、5軸加工ステージ上のω軸に取り付ける。レーザー光の集光パターンを真円に近づける為にf=700mmの石英レンズにより直径1mmのピンホール上に集光し、加工面に結像させる像転送の光学系を使用した。ピンホールの材質にはアクリル樹脂を用いた。加工材表面での最小集光径は約20μmとなった。

加工材表面にレーザー光を照射し、蒸散させる。レーザー光をパルス制御し5軸加工台をパソコンにより任意の位置及び姿勢に制御する事で、目的の加工形状を作る。プログラム言語は、N88BASICを使用した。プログラムにより加工手順を構築し形状データを入力し加工する。

加工状態は、CCDカメラよりモニターに映し出される。CCDカメラの撮像部は、f=200mmとf=50mmのレンズ系により、約4倍の像を結像させ、モニターへ出力する事で約100倍の像を映し出すことができる。

加工材の照明にはLED(発光ダイオード)を使用した。光源をLEDにすることで単一の光の波長により、色収差が無くなり、加工材の輪郭がはっきりと映し出される。

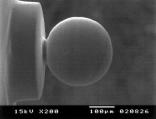

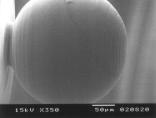

Fig.3 Spherical shape

Fig.4

Relation between laser beam and five axes of freedoms

3.実験方法及び内容

3.1 微小球体による3軸の整合

加工材に対しYAGレーザーを照射させる事で、加工部位を蒸散させ穴あけ加工を行う。

この加工を基に微細な領域での切削、研削、切断の加工を行うことで様々な立体形状を製作する。

5軸加工ステージを用いたシステムにより精密な3次元加工を行う上で、レーザー光軸と加工物の回転軸(5軸加工ステージではω軸、θ軸)を一点で整合させる必要がある。

この3軸を整合させる手法として、レーザー加工により微小な球体を製作し、その球体を元に整合を行うことを考案した。

球体の加工は、レーザー研削加工により加工材を所望の直径の円柱に形成し、その円柱表面に円弧加工を行い、ω軸を回転させながら加工することで球体を製作する。その為、まずレーザー光軸とω軸の整合を行う。この整合が、正しく行わなければ、球体の加工が成立しない。現段階ではFig.3のように微小で真球に近い形状まで製作する事ができた。球体製作の加工条件は、照射エネルギーが0.13mJであり、X、Z軸の送り量は5μm、ω軸の送り量は0.72度である。加工物の観察は、SEM(走査型電子顕微鏡)を使用した。直径は約240μmであった。球体を製作する上で、レーザー光の集光径の形や焦点合わせが不十分であれば、形状に大きな影響を及ぼす事になり、5軸加工ステージに振動や熱膨張が起これば、正確な球体を製作する事ができない。精度の高い球体製作することで、これらの様々な問題解決に繋がると考えられる。ω軸回転軸上に球体を製作するので、球体はω軸上を中心に回転する

次にθ回転軸の回転補正を行う。θ軸は、X軸、Y軸を介して取りつけらている為、その補正方法はθ軸を180度回転させ、微小球体をステージX軸、Y軸により調整しθ軸回転軸上に移動させる。補正が行われると、θ軸回転軸上を中心に回転することがモニター上で確認できる。

Fig.5 Shaft bearing

加工材は、この補正を行わない場合、θ軸方向にズレを生じる。レーザー光軸は2つ軸が直交する点、すなわち球体の中心に照射させる事で加工物の基点を決定する(Fig.4 参照)。 集光径20μmである事やモニターの精度が10μm程度である事を考慮し、中心に合わせる誤差は10μm以内に抑える必要がある。この3軸の整合により、中心点を原点として加工を行うことができる。

3.2 レーザー微細加工

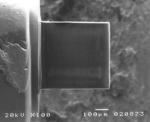

今回の実験では立体の外形を製作する際、円柱形状と立方形状の加工を行った。

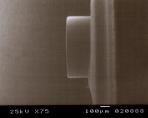

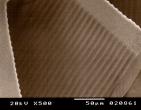

立方形状加工を得る為には、レーザー切断加工により微小な領域で加工材を分離させ、製作する。レーザー光を加工物に対し垂直に照射させ、直線軸を送り、最終的には貫通及び切断させる。Fig.5 は、軸受部の加工である。一辺の長さは約500μmであり、直角性の高い加工が得られた。この加工によって切断面の500μm程の領域は、Fig.5のように平滑な面が形成されていることが確認できた。

今回の実験では、集光径が約20μmである事を考慮し、レーザー光の直線軸送り量は10μmで行った。照射エネルギーは、約0.13mJとした。加工物の中心付近に焦点を合わせて加工を行っており、加工中には光軸方向の移動は行っていない。

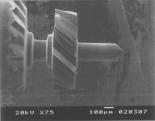

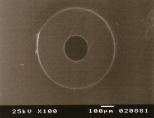

穴あけ加工の方法は、レーザー光と加工材との相対位置関係によって2種類に分類できる。相対位置を変化させず加工する方法と相対位置を変化させ、切断加工により穴をあける方法である。Fig.6の軸受の孔あけ加工は、Y、Z軸の移動により加工材円を輪郭を描くように加工し、その部分を切断した。円の直径は約230μmであった。

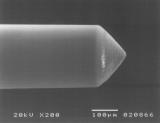

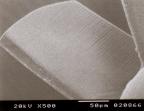

円柱形状を得る為には、レーザー光を加工物の側面に照射させ、加工物を水平軸方向に送りω軸方向に回転させながら形状加工を行う。この加工法は、場合によってはレーザー切断加工に属すると思われるが、最終的には加工材の片側のみを加工し、加工表面を滑らかにすることができる。その加工例をFig.7に示す。

円柱の先端は円錐状に加工している。加工法は、円柱形状と同様に加工材を斜めの方向に送り、ω軸を回転させながら加工する。

Fig.6 Circular aperture Fig.7 Columnar shape

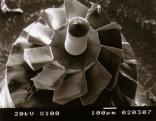

Fig. 8

Windmill

4.実験結果および考察

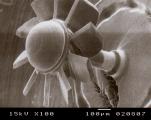

4.1 軸流型風車の加工

微小球体による3軸の整合後に軸流型の微小風車の加工を行った。羽根部直径780μm、軸径は220μm、であった(Fig.8参照)。羽根の枚数は10枚である加工時間は約7時間であった。

羽根部の加工はθ軸を40度傾け、切断加工によって作製した。風車の羽根部には、約5μm程の凹凸が見られたが、今回はステージの送り量が10μmである為、レーザー光が重ならずその部分が残る結果となった。送り量を細かくする事により凹凸を取り除く事ができると考えられる。

軸部先端を円錐状に加工し、先端のスラスト力を一点で支える機構にした。円柱部の寸法の誤差は、10μm以下に抑える事ができた。軸部の円柱はSEMで観察する限りは、凹凸のない加工面が得られた。

この風車形状は、レーザー光軸と加工物回転軸の整合が成立していなければ行うことができない。軸整合の確認の意味でもこのような風車形状加工を行った。

今回の実験により目的の加工形状を製作する事ができ、微小球体による軸合わせが加工精度向上の上で有効に機能している事が明らかになった。

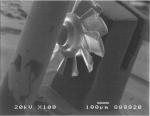

(a)

(b)

Fig.9 Windmill and

bearing

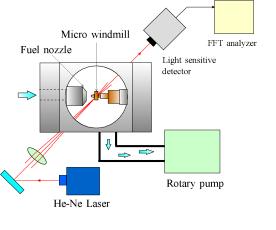

Fig.10 Experimental set up

for measuring the number of rotation

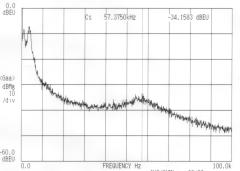

Fig.11 Fourier spectrum of the He-Ne

laser which passed

the interval of the blade division of the

windmill

Fig.12 Inside of the

bearing Fig.13 Shaft after

after an experiment

an experiment

4.2 微小風車の回転実験

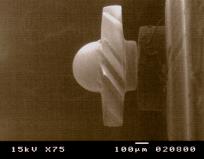

Fig.9 (a)のように風車と軸受を組み立て、コンプレッサーによって加圧された空気を羽根部に吹き付け回転させた場合、回転数は毎分約4万回転であった。

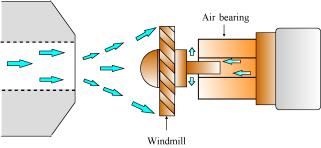

回転数を更に上げる為、微小風車を超音速中で回転させることとした。実験装置をFig.10に示す。Fig.9 (b)のように風車と軸受を組み立て、管内に取りり付けロータリーポンプにより管内の空気を排気した。ノズル径500μmの部分から流れを発生させ風車を回転させた。

回転数は、He−Neレーザーを風車の羽根部に照射しその透過光を光検出器により検出しFFT(ファーストフーリエ変換器)に取り込み周波数を測定した。

その結果をFig.11に示す。フーリエスペクトルのピークは最高で約60kHzの部分に現れた。風車の羽根の枚数は10枚であり周波数をこの枚数で割り一秒間あたり6000回転、最高毎分約36万回転程であることが確認できた。

しかし、回転実験後に、このように軸部と軸受内部を観察した結果、摩擦の熱によりポリイミド樹脂が変質していた(Fig.12、13 参照)。軸部の先端は約30ミクロンほど磨り減りが見られた。また、軸受内部を観察する為、レーザーにより切断し、断面を観察した。内部も摩擦により変質を起こしていた。

回転実験は合計20分程行ったが、回転数は低下する傾向を示した。

5.実験結果および検討

5.1空気軸受の検討

これまでの回転機構では、回転数の低下や摩擦による材料の変質などが起こった為、軸受を改良することとした。軸受を空気軸受にすることで問題解決を図る。風車部をFig10のノズル部からの流れとその逆から微量流量調整バルブにより空気を流し、浮かせることで回転をさせる。

Fig.14 Structure air

bearing

空気軸受は、風車を支える軸受部をポリイミド樹脂で加工し、微量バルブ取り付け部をアルミニウムから製作することを検討した(Fig.14 参照)。まず、ポリイミド樹脂の軸受部を試作した。空気の流れる孔の加工は、機械旋盤加工によってある程度穴あけ加工を行い、微小な孔あけ加工はレーザーにより加工した。軸受加工時のレーザーの照射エネルギーは、約0.13mJで行い、外形は円柱状に加工し、穴あけ加工を行った。外形約700μm、孔部が約190μmである。

穴あけ加工により、約1mmの長さの孔を貫通させ、製作した。また取り出された部分の大きさはある程度一定であった。このことから加工によりこの深さでの加工物によるレーザー光のガイド効果が確認できた。

5.2風車部の改良

これまでの軸流型の風車は、羽部部の向きは変更可能であったが、厚さや形状は固定であった。よって、厚さや形状を変更できるよう微小球体による3軸の整合後の中心を基に加工物の位置を変える事で加工を行った。

その結果をFig.18に示す。羽部は45度向きであり、これまでの風車の加工同様に羽根部は切断加工により形成した。羽根部の厚さは、約60μmであった。羽根部を拡大し観察した結果、加工送り量に伴った凹凸が確認された。Fig.17 (a)は加工送り量10μmの場合である。微細な規則正しい凹凸が形成されていることが分かった。Fig.17 (b)は、送り量を5μmとして加工したが、レーザーの出射部に(a)と同様に加工痕跡が見られた。先端は球状加工により形成した。

Fig.18のように風車と軸受部を組み立て回転実験を行う。風車回転実験の詳細は、河村良行研究室のHP上に譲る。

Fig.15 Flat surface for

air gap

Fig.16 Windmill

(a)

(b)

Fig.17 Blade division of the windmill

Fig.18 Windmill and bearing

6. 結言

形状加工については、レーザー光軸と5軸加工ステージの回転軸を微小球体により整合することで加工パターンを増やし目的の形状加工に達することができた。寸法精度を高める為に、レーザー光の焦点位置合わせなどを更に精密に行なければならない。それに伴い、球体による整合法を更に向上させ、5軸加工ステージの熱膨張や振動を防ぐ必要がある。軸流型の微小風車の回転を行うことができた。比較的速い36万回転を得ることができた。

謝辞

実験装置の製作に際し、ご指導していただいた大西先生、長野先生、平田先生に謝意を表します。

引用文献

(1) 河村 良行:「レーザー旋盤加工法による微小立体加工法の研究」、電気学会研究会資料.

(2) 西川 篤史、吉田 賢:「パルスレーザーによる微小立体加工法の研究」、福岡工業大学工学部電子機械工学科平成10年度卒業論文.

(3) 竹中 篤司:「5軸マイクロレーザーマシニングセンタの研究開発」、福岡工業大学大学院工学研究科修士課程電子機械工学専攻平成9年度修士論文.

(4)

中井 貞夫:「レーザー工学」 オーム社.

これまでの研究業績

(1) 吉井 啓太、河村 良行:「紫外パルスレーザによる微小立体加工法に関する研究」、2002年度精密工学会春季大会 平成14年3月28日 東京工業大学

(2) 吉井 啓太、河村 良行:日本機会学会2002年度年次大会 平成14年9月26日 東京大学

(3) 吉井 啓太、河村 良行:「紫外パルスレーザによる微小立体加工法に関する研究(2)」、2002年度精密工学会秋季大会 平成14年10月4日 熊本大学