1. 緒言

今回は、レーザー加工精度の向上やレーザー加工特性の調査を目的として、以下の二つの項目について研究を行った。

第一に、立体形状にパターニング加工を行う研究。パターニングとは我々が定義したもので、表面上に外部入力の位置データを転写し、レーザー加工を行うことである。焦点距離のことを考慮し、立体形状は球体を用いることにした。球体にパターニングする外部入力として世界地図のデータを使用する。そうすることで地球儀が作製できると考えて研究を行った。

第二に、ダイヤモンドマイクロ工具の作製の研究。レーザー加工が、ダイヤモンドの加工表面に及ぼす影響を調べることで、ダイヤモンドの特性を活かした、マイクロ工具の作製が可能であると考えて研究を行った。

2. 地球儀加工

2.1 実験装置

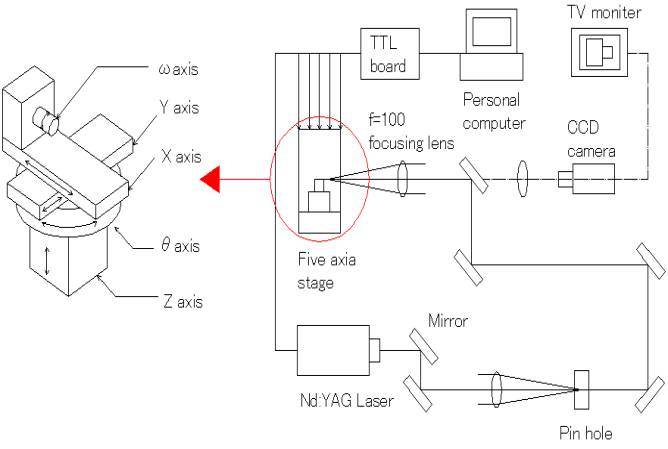

実験装置をFig.1に示す。レーザーと5軸加工台はTTLボードを介してパソコンのN88BASICで制御を行った。加工レーザーはNd-YAGレーザー光(波長1064nm)を高調波発生装置により4倍波(波長266nm)に変換し使用した。5軸加工台はX軸、Y軸、Z軸に沿った直線移動が可能である。θ軸は回転ステージであり、ω軸はモーターの軸によって回転できるようになっている。このω軸の先端に加工物を取り付けた。

加工台の前方にはCCDカメラが設置されている。CCDカメラをモニターに接続し、レンズでの拡大光学系を用いることでモニター上に加工物を拡大表示することが可能となる。これは、加工前のレーザー光軸と5軸加工台との軸調整や加工物の加工状況の確認に用いられる。

2.2 実験方法

地球儀作製には主に球体加工と台座加工、パターニング加工の三つの工程がある。いずれも5軸加工台のω軸に加工物を取り付け、レーザー加工を行う。その際に5軸加工台の直線移動や回転移動を制御することにより、平面や立体といった形状を製作することが可能である。

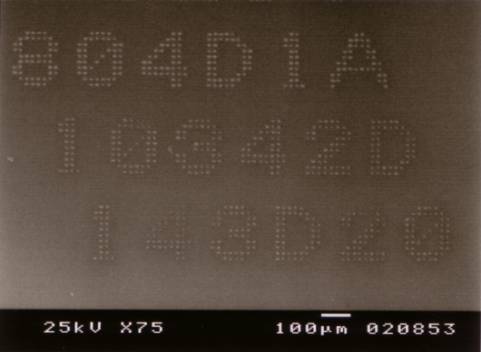

Fig.2にポリイミドフィルムでのパターニングを示す。これはパターニングの練習のために平面で行ったものである。

次に球体へのパターニングの工程について述べる。第1工程として、位置データを取り込んだ。使用したのはメルカトル図法で描かれた世界地図で、その陸と海の位置をそれぞれ1、−1とにデータ化した。第2工程として、N88BASICを用いて位置データがー1のときにレーザーを照射するプログラムを作成し、ω軸とθ軸を動作させるプログラムと組み合わせた。最後の工程として、このプログラムを用いて5軸加工台とレーザーの照射を制御することにより地球儀にパターニングを行った。

しかし、ポリイミド樹脂に直接加工を行った場合、パターニングの確認が非常に困難であった。この結果から、今度は球体の表面にAlを蒸着させ陸と海の材質を変化させることで、鮮明にパターニングが確認できるとして、同様に実験を行った。

2.3 実験結果及び考察

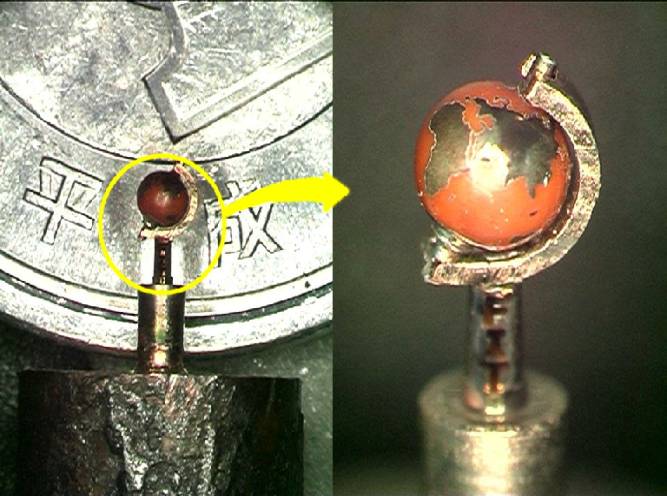

実際にパターニング加工した地球儀をFig.3に示す。比較するために、下には一円玉を置いた。Fig.3は、アフリカ大陸やユーラシア大陸などを確認することができる。地球儀全体としては、6大陸のうち、ユーラシア、北アメリカ、南アメリカ、アフリカ、オーストラリアの5大陸を確認することができた。しかし、レーザーの集光径やパワーの問題上、日本などの小さな国々は確認できなかった。

Fig.1 Experiment equipment of micro machining

using

a Nd-YAG laser.

Fig.2 Putterning of the characters was

carried out on the polyimide film.

Fig.3 One yen coin and a micro globe.

3. ダイヤモンドマイクロ工具についての研究

3.1 研究の背景

レーザー加工を用いることで、マイクロサイズの微細加工が可能であることはこれまでにも実証ずみである。レーザーマイクロ加工は硬度に関係なく加工できるが、加工時間が長時間必要であるという問題点が存在し、大量生産には向かない。この特性を考慮すると、レーザー加工の特性を十分にいかすには付加価値の高いものを作ることが最適だと思われる。このことから、今回はマイクロ工具の作製についての研究を行うことにした。

マイクロサイズの工具でも、通常の工具と同様に十分な硬度が得られなければ工具として使用することが困難になるので、マイクロ工具の材質は、現存する材質のなかで最高度の硬度を持つダイヤモンドを採用することにした。

レーザー加工を用いればダイヤモンドを加工することも可能だが、現在私たちが使用しているNd-YAGレーザーで加工を行うと、ダイヤモンドの加工表面に数ミクロンの厚さで熱的な変性が起こり、ダイヤモンドの硬度が著しく低下する。これでは、工具として使用することが困難になる。この問題点の解決策として、レーザー装置を別のものに変更するという方法が考えられた。

レーザー装置については、パルス幅がNd-YAG約100fs、毎秒1000Hzで照射が可能なフェムト秒レーザーを用いることにした。フェムト秒レーザーは超短パルスで加工が行なえるため、加工表面に熱的変性が起きにくいと考えられている。

これらのことから、ダイヤモンドマイクロ工具作製には、ダイヤモンドのレーザー加工特性を調べることが必要不可欠なので、加工特性に関する研究を行った。

3.2 実験方法

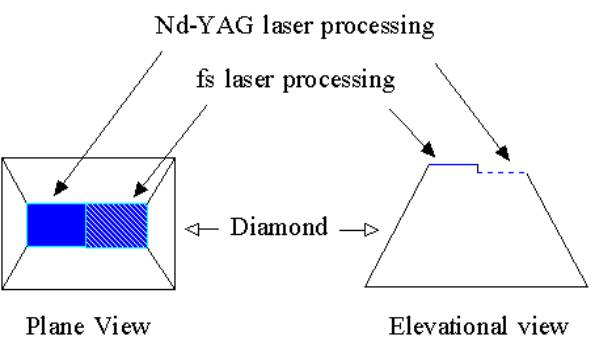

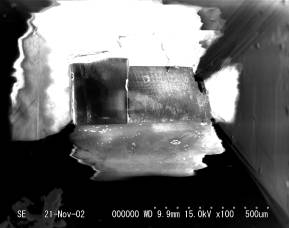

Nd-YAGレーザー、フェムト秒レーザーを用いてFig.5上図に示す形に面加工を行った。Fig.5下図は実際に面加工を行ったダイヤモンドの写真を示している。

それぞれのレーザー加工面に硬度試験を行い、その試験結果からレーザー加工特性を考察した。

硬度試験は、島津総合分析試験センターのダイナミック超微小硬度計を用いて行った。試験工程は、ダイヤモンド三角圧子(稜間角115°)の先端を、試験面に垂直に速度一定で押し込み、そのときの押し込み深さ(μm)と試験力(mN)の二つのデータから硬度を算出した。

Fig.5

Materials for a hardness measurement

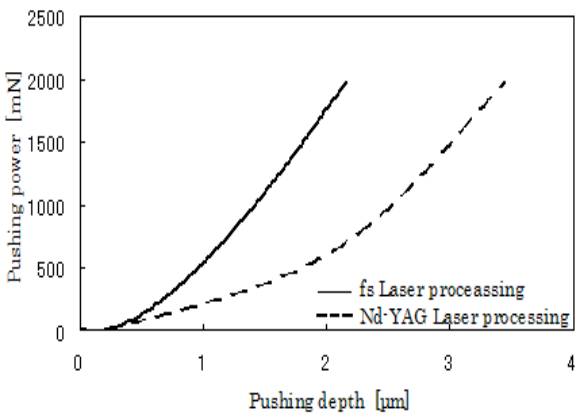

Fig.6

Pushing power – pushing depth comparison graph.

3.3 実験結果

硬度試験結果をFig.6に示す。Fig.6では、速度一定での試験力、押し込み深さの関係から、フェムト秒レーザーの加工面が、Nd-YAGレーザーの加工面よりもかなり硬いことがわかる。

Fig.6で得られた試験力をP(mN)、深さをh(μm)とすると、下記の式からダイナミック硬さDHT115を算出することができる。

![]()

算出した硬さDHT115と押し込み深さの関係を比較したところ、フェムト秒レーザー加工面の硬度はNd-YAGレーザー加工面よりも二倍ほど硬い数値がでた。このことから、フェムト秒レーザーは加工面への熱的変性は起きているものの、Nd-YAGレーザーほど熱的変性の影響が少ないといえる。

4. 結言

マイクロ地球儀の作製を通じて、以下のようにレーザー加工における可能性を見出すことができた。レーザーの照射エネルギーを操作することで、旋盤や、フライス盤、加工材質表面へのパターニングのような精度を要する加工など、同じレーザーでもまったく違った性質の加工を行うことが可能であることがわかった。

ダイヤモンドマイクロ工具の作製では、レーザー加工が、ダイヤモンドの表面に及ぼす影響について研究したが、フェムト秒レーザーは、Nd-YAGレーザーに比べて加工面への熱的変性の影響が小く、より精度の高い加工を行うことが可能であることがわかった。

今後は、レーザー加工が加工面に及ぼす影響についての研究と、より一層加工精度を高めるために、装置周辺の環境を整え、レーザー加工中の削り量を測定可能な、装置の研究をすることが、課題となってくる。

参考文献

1) 橋田昌樹 他, 「フェムト秒レーザーによる物質プロセッシング」,光学31巻8号(2002)

2) 河西朝雄,「最新はじめてのBASIC」,技術評論社

3) 堂山昌男 他,「材料の評価システム」,東京大学出版社

4) 吉本隆司, 「紫外線パルスレーザー加工」,平成13年度修士論文