研究開発内容

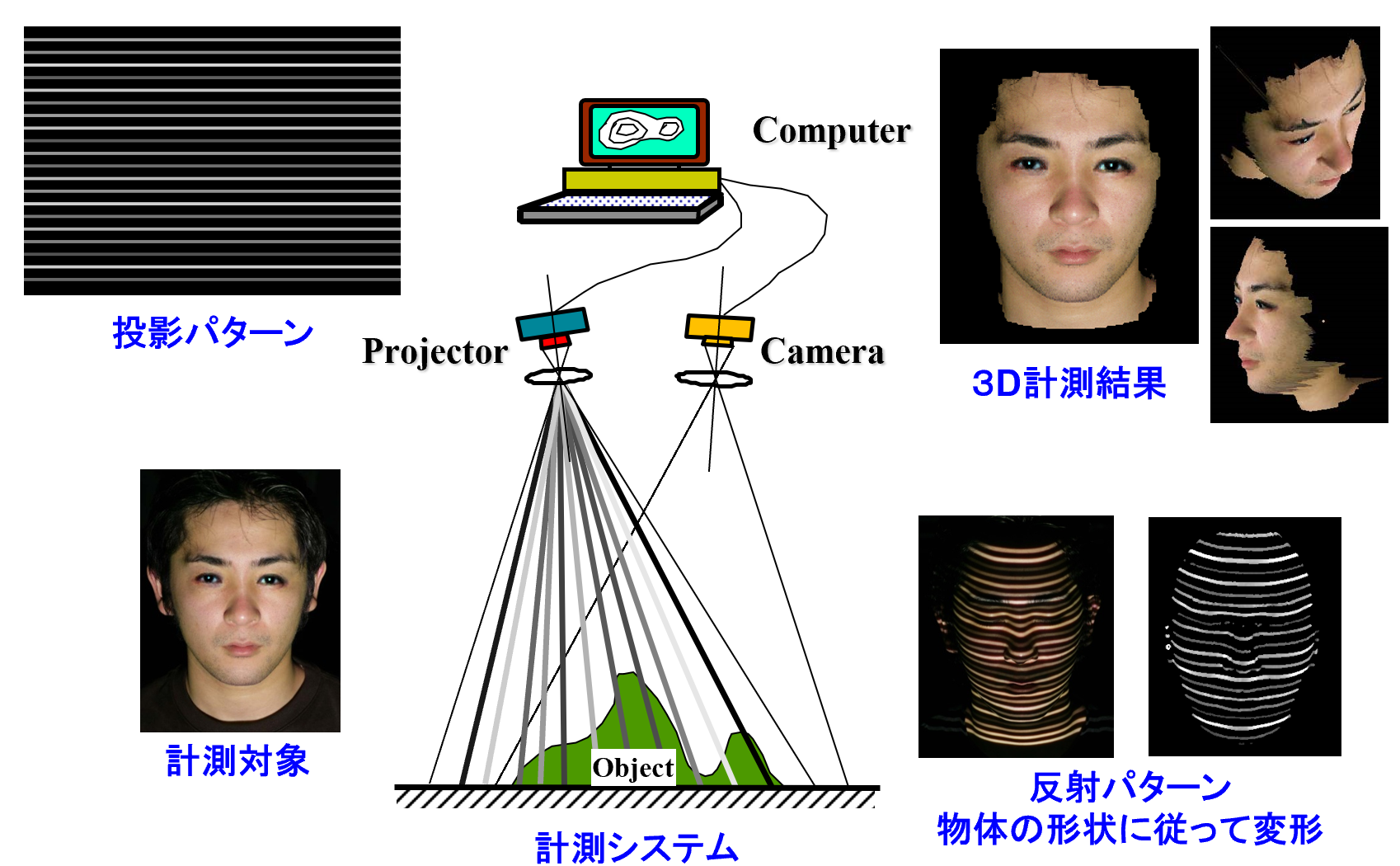

理論研究:三次元画像計測の最適化

研究目的:

高速、高精度な三次元画像計測を実現し、非静止物体にも適応可能な三次元画像計測技術を発明する。

最終目的は1枚の写真による三次元画像計測を実現する!

提案手法:

強度変調モアレ(1996年)、強度変調パターン光投影法(1999年)、最適強度組合せパターン光投影法(2003年)、パターン光投影制御アルゴリズム(2010年)を提案し、最適パターン光投影三次元画像計測の理論を固めた。

研究成果:

論文数十篇、特許十数件を取得し、現在実用化を目指している。

3Dカメラの開発

概要

最適パターン光投影三次元画像計測の理論を実用化し、カメラ感覚で、シャッターを押すだけで、物体の3D形状(三次元世界座標)を取得する。

(左から3Dカメラ本体、計測のイメージ、計測結果の3DCG表現)

計測の流れ:

- 最適パターン光を計測対象物体に投影

- 反射パターン画像を撮影

- 画像解析により、物体表面の各点の三次元座標を算出

計測時間:

- 撮影時間:カメラの特性にもよるが、大体の場合は0.1秒以内

- 画像処理時間:計算機の性能にもよるが、大体1、2秒程度

計測精度:

- 要望により設定可能。大体の場合は0.05㎜~0.1㎜程度

機能説明動画:

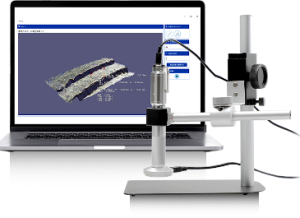

顕微鏡3D画像計測

一般の光学顕微鏡には、焦点距離が狭く、ピントが合っているところしかはっきり見えない。

また、2次元計測は得意が3次元立体的な計測ができない。高価な顕微鏡は3D計測機能を持っているが中小企業には不向きである。

本研究では、販売価額10万円以下の廉価な顕微鏡を用い、高価な顕微鏡にしか持たない全視野2次元画像の合成と高精度3時限計測機能を実現する。

計測の流れ:

- 小型顕微鏡をスタントに設置

- 計測対象物を顕微鏡レンズの下に設置

- 顕微鏡のピントを調節し撮影

- 画像処理を行い、2次元全視野クリア画像を生成

- 画像処理を行い、3次元画像を生成

計測時間:

- 撮影時間:カメラの特性にもよるが、大体の場合は数秒程度

- 画像処理時間:計算機の性能にもよるが、大体1、2秒程度

計測精度:

- 要望により設定可能。大体の場合は0.01㎜~0.05㎜程度

機能説明動画:

自動車車体部品の品質の画像検査

自動車車体の品質検査として、幅が1㎜未満の微細なキズや、深さ1㎜未満の微小なヘコミの件さが要求されている。画像計測技術が様々な工業現場に実用化されているので、車体の品質検査にも期待されている。

しかし、自動車車体は光沢性あり、鏡面反射や周囲の映り込みにより、画像計測が困難になる。現時点では、世界中に成功した車体部品の品質の画像検査の例が乏しい。

本研究では、車体部品の鏡面反射問題や周囲の映り込みの問題を解決し、微細なキズとヘコミの画像計測を実現する。

技術:

- 間接照明技術

- ダブルフォーカス撮影技術

- AI解析技術

下の写真は計測結果の一例であり、写真から分かるように、鏡面反射や映り込みの問題が解決され、キズとヘコミが検出されたことがわかる。

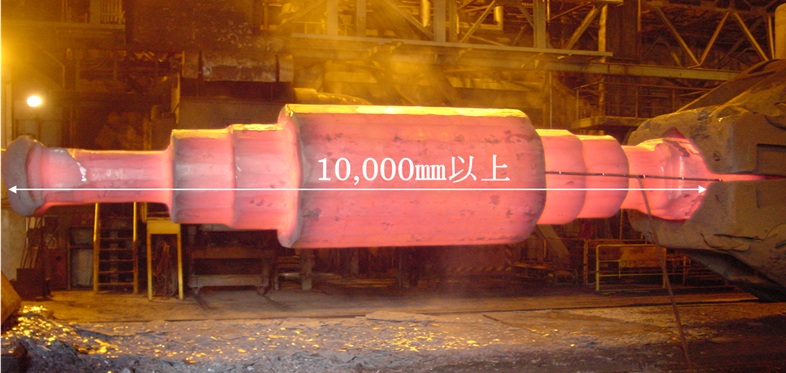

1200℃超高温鍛造物表面形状の画像検査

研究の目的は、熱間鍛造物の素材成形中に、径寸法、断面形状、偏芯、曲がり、捻り、長さなどの形状データをリアルタイム取得することである。

現状では、国内外にもかかわらず目視や接触式方法が主流である。これは作業の危険性や、計測精度低い及び精度のバラつきなど問題がある。

三次元画像計測技術が考えられるが、高温物体周辺の空気揺らぎの影響、高温による熱膨張の影響に加え、10メートルにも超える大型鍛造物の計測精度の保証の困難性などの問題より、成功した画像計測技術が乏しい。

本研究では、車体部品の鏡面反射問題や周囲の映り込みの問題を解決し、微細なキズとヘコミの画像計測を実現する。

技術:

- 間接照明技術

- ダブルフォーカス撮影技術

- AI解析技術

下の写真は計測結果の一例であり、写真から分かるように、鏡面反射や映り込みの問題が解決され、キズとヘコミが検出されたことがわかる。

(上は様々な色と形状を持つ車体部品、下はそのキズとヘコミの計測結果)