研究内容Research

目次

- はじめに環境調和型製錬プロセスとは

- 主要テーマ①フッ化水素酸を用いない低環境負荷のタンタル・ニオブ製錬プロセス

- 主要テーマ②鉄鋼製錬で発生する副産物の資源化促進(電気パルス粉砕・磁力選別法)

- 主要テーマ③アンモニウム塩を副原料とした新しい鉄鋼製錬プロセス(脱炭素・未利用資源活用)

- その他のテーマ①電炉ダストの大幅な削減を可能にするプロセス

- その他のテーマ②軽石の海洋還元

はじめに環境調和型製錬プロセスとは

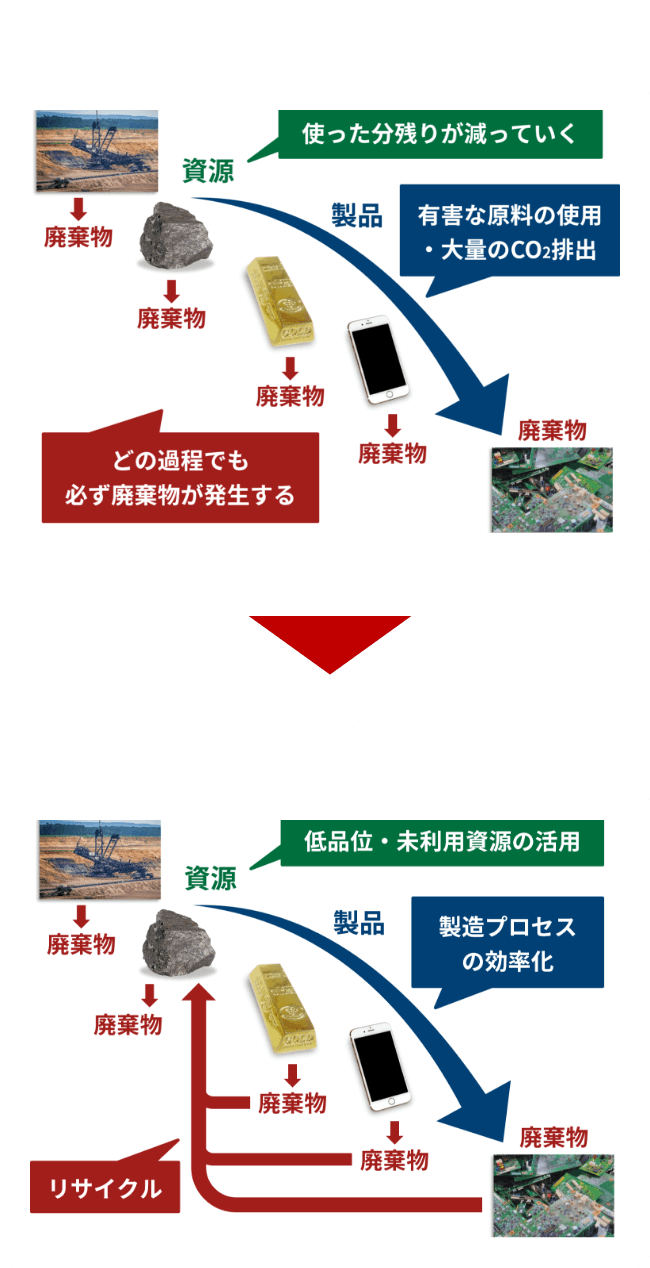

私たちの日々の暮らしに欠かせない、さまざまな金属。日々世界中で大量の金属が製錬されていますが、その製錬プロセスには、以下のような多くの課題があります。

本研究室では、廃棄物のリサイクル、低品位・未利用資源の活用、製造プロセスの効率化などに着目し、従来の製錬プロセスに代わる新しい「環境調和型製錬プロセス」の研究に取り組んでいます。

主要テーマ①フッ化水素酸を用いない低環境負荷のタンタル・ニオブ製錬プロセス

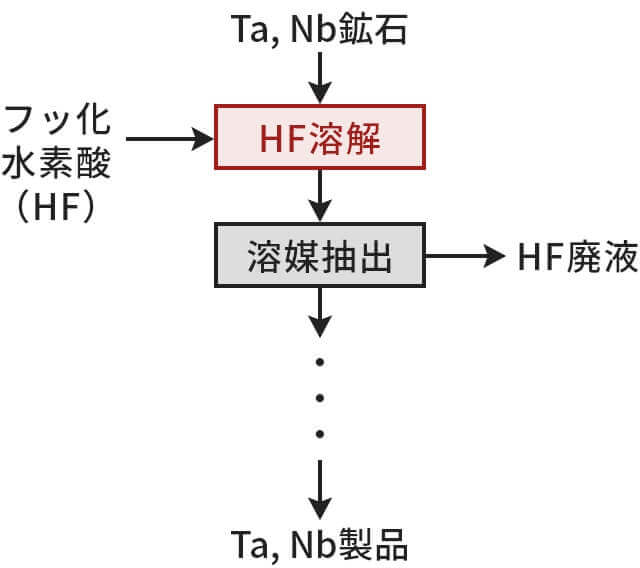

レアメタルのタンタル(Ta)とニオブ(Nb)は、コンデンサーなどの電子材料や合金の原料として幅広く利用されています(図1-1)。TaとNbを含む鉱石は難分解性であるため、現在の製錬工程ではフッ化水素酸(HF)を用いて溶解しています(図1-2)。しかし、HFは死亡事故も起こっている極めて危険性の高い毒物であり、廃液処理で発生するスラッジの処理も厄介な問題です。近年、本研究室では、HFを使用しない画期的なTa、Nbの製錬法を開発しました。

図1-1:Ta、Nbの代表的な用途であるコンデンサー

図1-1:Ta、Nbの代表的な用途であるコンデンサー

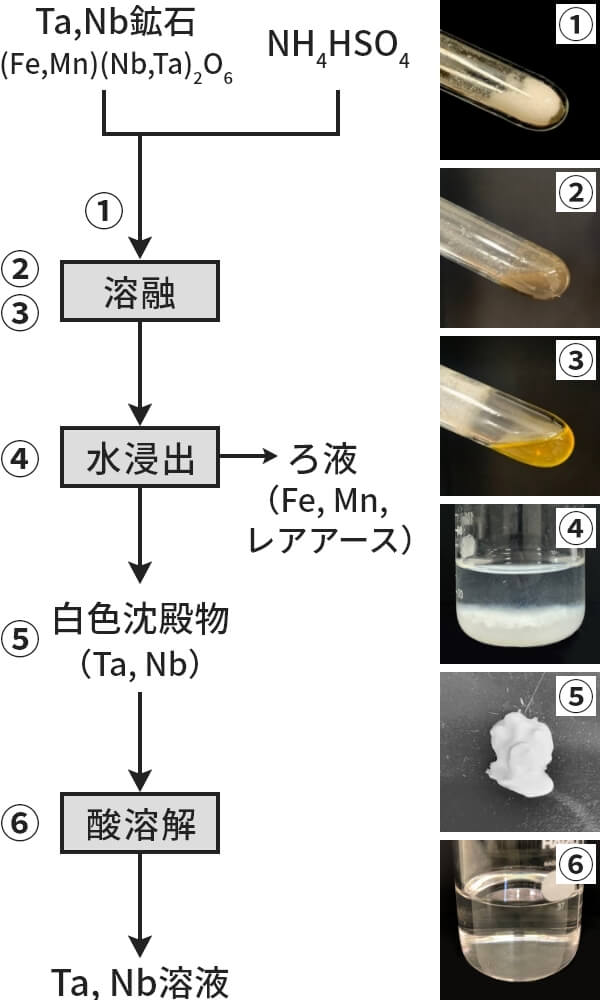

固体の硫酸水素アンモニウム(NH4HSO4)とTa、Nb鉱石をバーナーで加熱すると、均一な溶融塩が生成します(図1-3 ①~③)。溶融塩を放冷させた後に水浸出すると、TaとNbを含む白色沈殿物が生成します(図1-3 ④~⑤)。この白色沈殿はフッ酸以外の酸(硫酸、塩酸、硝酸)に容易に溶解します(図1-3 ⑥)。さらに、ろ液には鉱石に含まれていたFe、Mn、さらにはYを始めとするレアアースのほとんどが溶解します。

したがって、この手法を用いれば、フッ酸を使用せずにTa、Nb鉱石を酸に溶解できるのみならず、不純物の除去も容易です。NH4HSO4はフッ酸より安価で、戦略資源も含みません。このプロセスは画期的なTa、Nb製錬法として注目されています。

関連特許

| 発明の名称 | 登録日 | 特許番号 | リンク |

|---|---|---|---|

| ニオブ、及びタンタルの液化処理方法 | 2021年7月9日 | 第6910690号 | 詳細を見る |

主要テーマ②鉄鋼製錬で発生する副産物の資源化促進(電気パルス粉砕・磁力選別法)

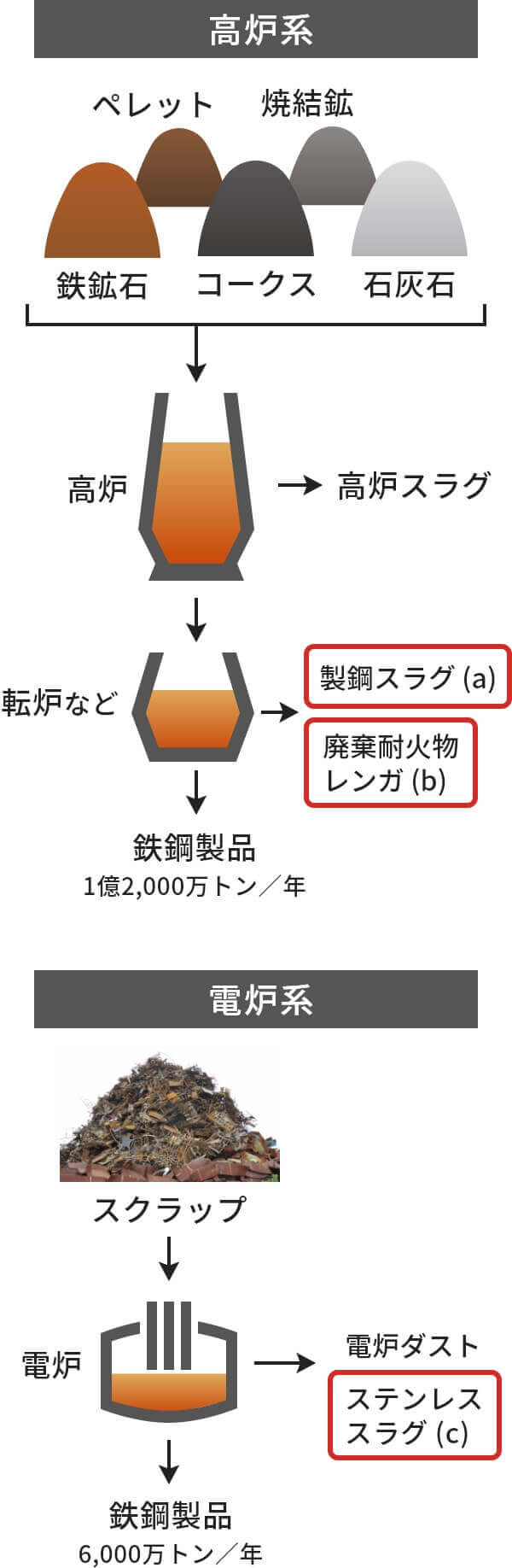

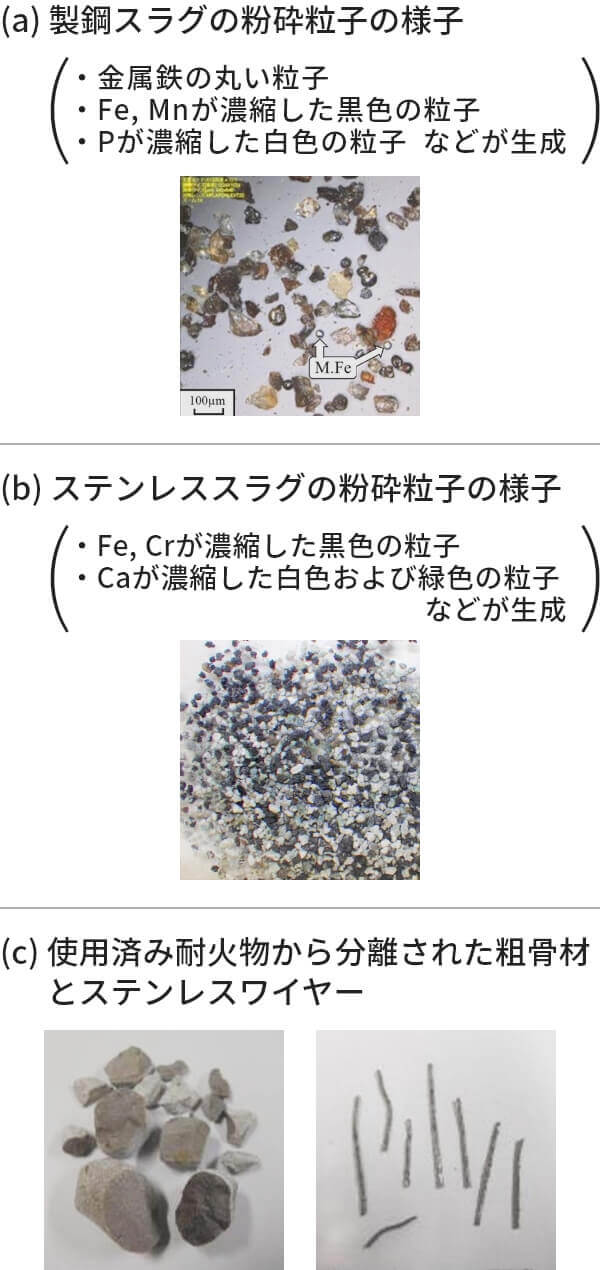

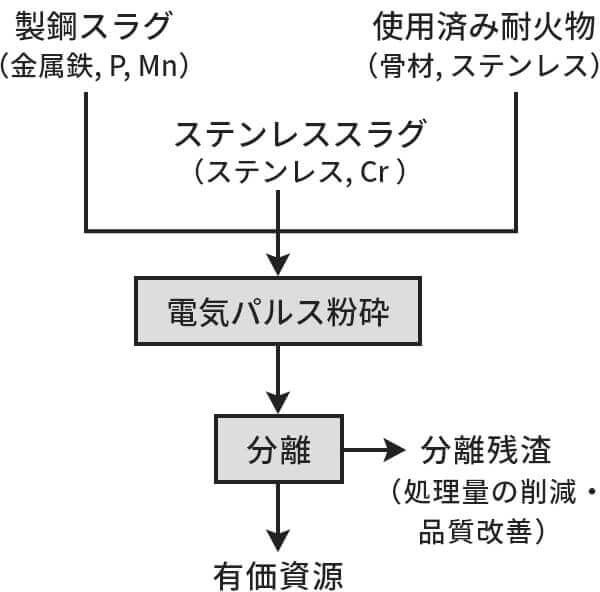

鉄鋼製錬では、原料に由来する鉄以外の成分をスラグとして除去しています。スラグは工程によって組成が異なり、例えば製鋼スラグ(図2-1 (a))には戦略資源のリン(P)やマンガン(Mn)が、ステンレススラグ(図2-1 (c))には環境規制物質のクロム(Cr)が含まれています。

さらに、溶鉄や溶融スラグと接触する箇所に貼られている耐火物は頻繁に交換されており、その有効利用の促進が求められています。使用済み耐火物(図2-1 (b))には高級なセラミックスである骨材やステンレスワイヤーなどの有価物が含まれています。

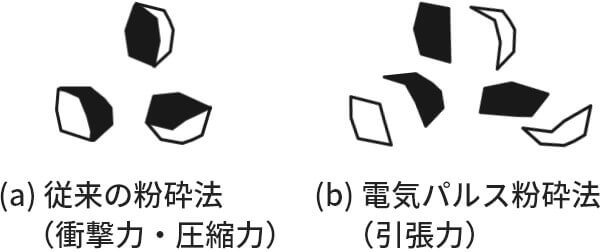

これらの目的成分はスラグや耐火物の中で濃縮相を形成しているため、原理的にはきれいに粉砕して単体粒子を生成できれば分離することが可能です。しかしながら、現行の粉砕方法は衝撃力・圧縮力を主体にしているため、複数の相が結合した粒子(片刃粒子)ばかりが生成し、エネルギー効率も低いのが課題です(図2-2 (a))。

本研究室では、異なる相の境界面で優先的に破壊を起こすことが可能な電気パルス粉砕法と磁力選別・比重選別法を用いることで、目的成分が濃縮した相を選択的に分離することに成功しています(図2-2 (b)、図2-3 (a)~(c))。現在は、鉄鋼製錬で発生するスラグや使用済み耐火物を総合的に処理するリサイクルプロセスの実現を目指しています(図2-4)。

主要テーマ③アンモニウム塩を副原料とした新しい鉄鋼製錬プロセス(脱炭素・未利用資源活用)

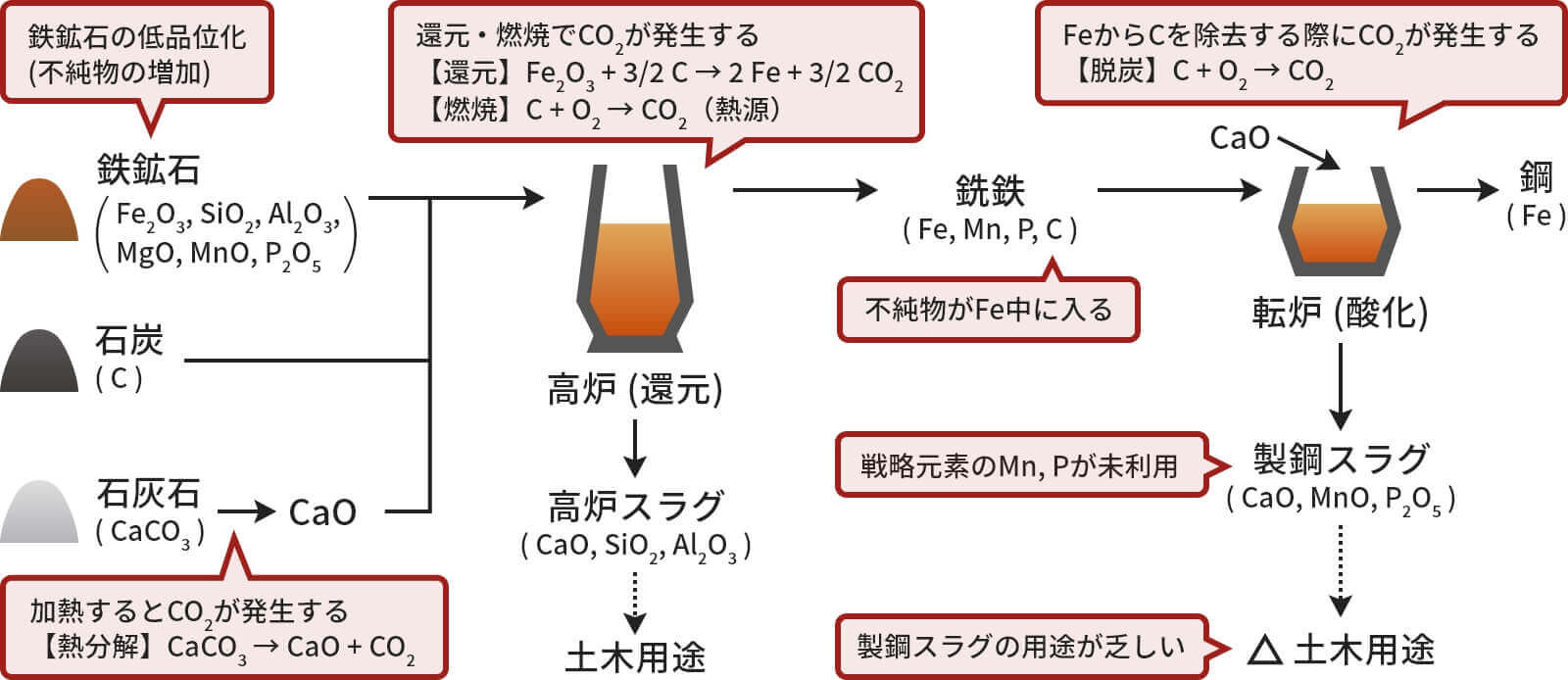

日本で排出しているCO2の10%以上は鉄鋼業で発生しています。石炭の代わりに水素、アンモニア、電気などを使用する新製鉄法が国家プロジェクトとして進められていますが、低品位鉱石の活用、スラグの資源化、石灰石由来のCO2の削減などは別の課題として残ります(図3-1)。

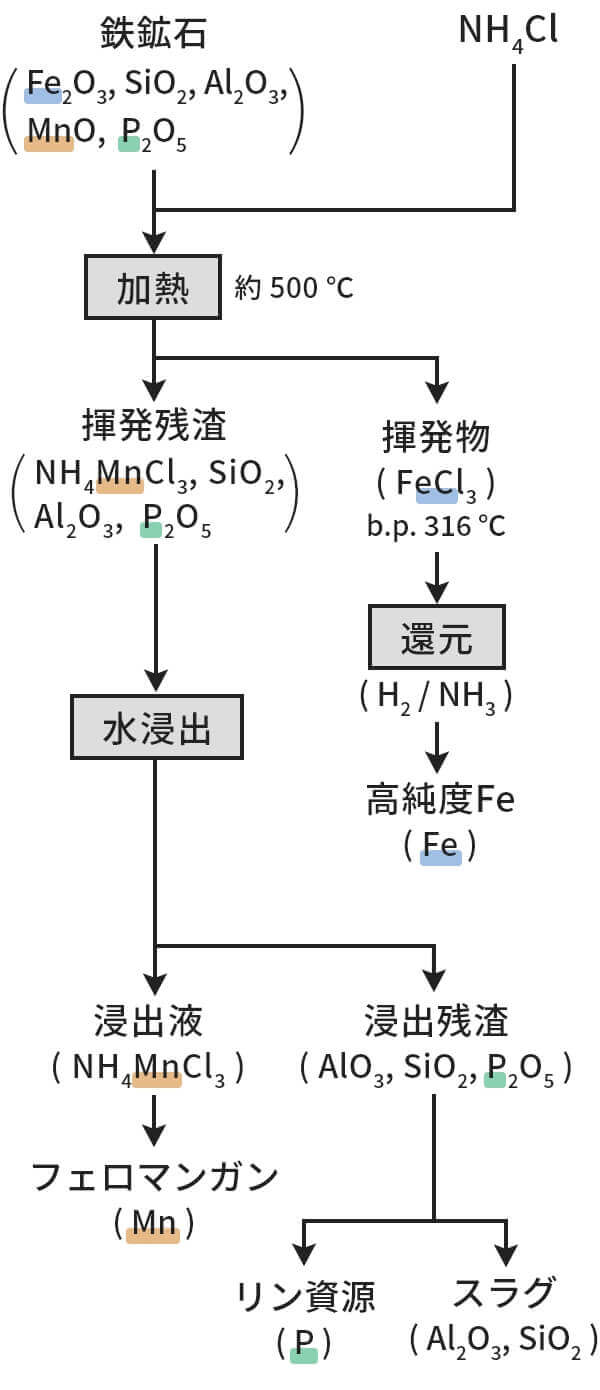

本研究室では、これらの課題をも解決し得る革新的な「アンモニウム塩製鉄法」を提案しています(図3-2)。鉄鉱石と塩化アンモニウム(NH4Cl)を500℃前後で反応させると鉄鉱石中のFe2O3が低沸点のFeCl3に変化し、不純物を含まずに揮発分離します。この揮発物を還元すればこれまでにない高純度の鉄を得られます。

本プロセスには他にも以下の通りさまざまな利点があります。

- ① 溶融させないため消費エネルギーが少ない

- ② 鉄鉱石の低品位化の影響を受けずに高純度鉄を製造できる

- ③ 石灰石が不要でCO2/スラグ発生量が大幅に減少する

- ④ 鉄鉱石中のMnをMn資源代替として活用できる

- ⑤ Pの資源化が容易になる

- ⑥ NH4Clは固体のため容易に運搬・保管ができる

現行の鉄鋼製錬プロセスで使用されている安価な石炭と石灰石を他の副原料(水素、アンモニア、電気、塩化アンモニウム)に置き換えれば鉄鋼価格の大幅な上昇は避けられません。一方で、鉄鉱石にはFeよりも価格が高いMnやPなどの戦略資源が多量に含まれていますが現状では未利用です。塩化アンモニウム製鉄ではこれらの戦略資源を利用することができるため、トータルでコストメリットを得ることができます。このように、鉄鋼業は鉄のみを製造する業態からMnやPも含めた鉄鉱石由来の素材を総合的に製造する産業に変革するべきと考えています。

その他のテーマ①電炉ダストの大幅な削減を可能にするプロセス

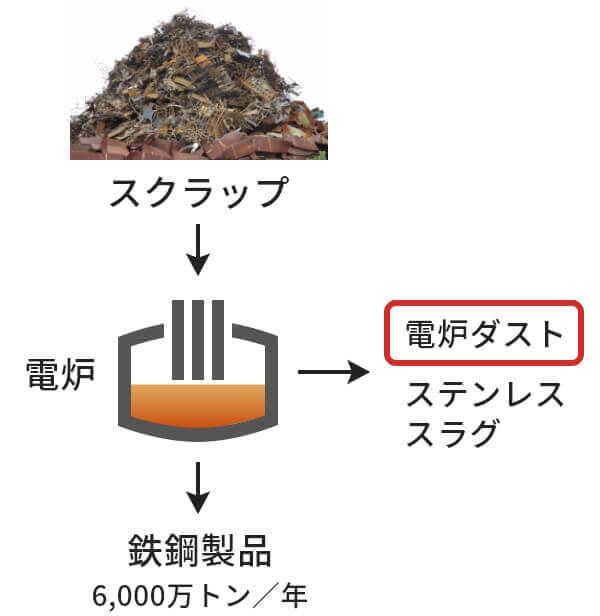

スクラップを主原料として鉄を製造する電炉製鋼では、電炉ダストと呼ばれる粒径1 µm前後の微粒子が発生します(図4-1)。電炉ダストは亜鉛や鉄を豊富に含む一方で、鉛、カドミウム、フッ素、塩素などの有害成分も含む厄介な廃棄物です。

電炉ダストの多くは、中間処理として炭素熱還元法によって粗酸化亜鉛(ようやく亜鉛製錬で原料にできる品質)とクリンカー(用途が乏しい)に分離されています。しかし、この中間処理法は効率の悪いプロセスであり、その処理費用は電炉メーカーにとって大きな負担です。

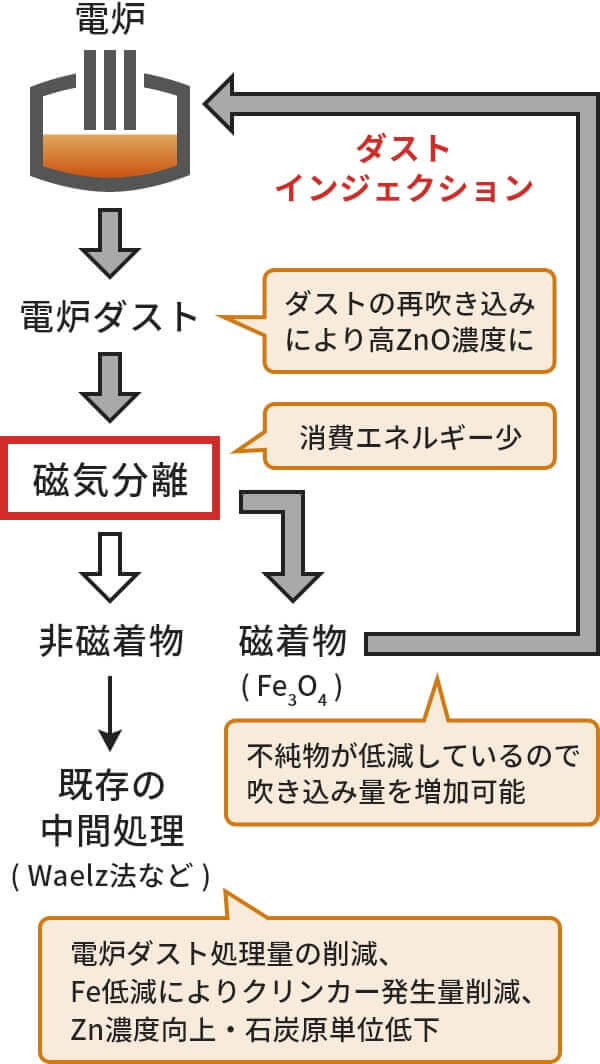

本研究室では、古くから知られている磁気分離とダストインジェクションという2つの技術を組み合わせることによって、中間処理に委託する電炉ダストを大幅に削減するプロセスを提案しています(図4-2)。

まず、電炉ダストを磁気分離し、鉄が多い磁着物と亜鉛が多い非磁着物に分離します。不純物の少ない磁着物のみを次のロットの溶鋼にダストインジェクション(電炉内に再吹込み)すると、鉄成分の大部分はスラグに、残りは濃縮されたダストになります。電炉に関する専門知識が必要なため詳細な説明は割愛しますが、中間処理に委託する電炉ダストの量は少なく見積もって20%以上削減可能と推定しています。加えて、図4-2に記載した通り、全体の環境負荷を大きく低減するさまざまな利点も得られます。

関連特許

| 発明の名称 | 登録日 | 特許番号 | リンク |

|---|---|---|---|

| 電炉ダストの処理方法 | 2021年9月13日 | 第6943409号 | 詳細を見る |

その他のテーマ②軽石の海洋還元

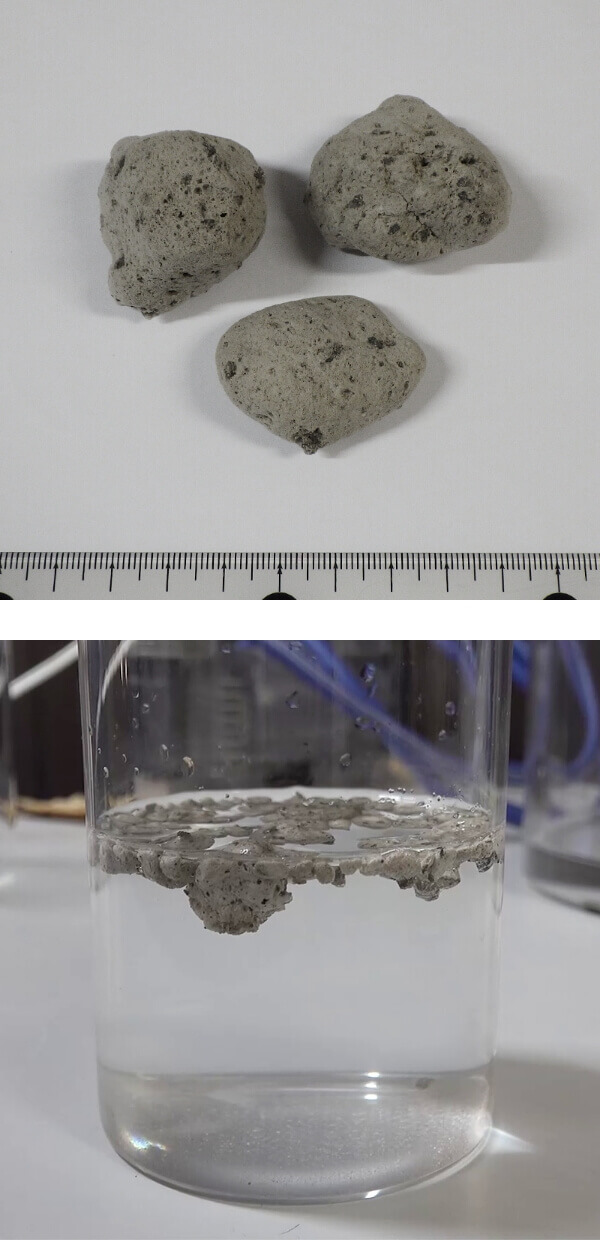

海底火山(福徳岡ノ場)で噴出した大量の軽石が沖縄県を中心とする海岸に漂着し、漁業や船舶に甚大な被害をもたらしました(図5-1)。回収作業は大きく前進したものの、大量の軽石の処分が問題です。

軽石には有害成分こそ含まれないものの、海水に由来する塩類がしみ込んでいるため用途が限られます。園芸資材や土壌改良材、ブロックなど多数提案されていますが、処理能力や需給バランスは不明です。災害廃棄物は一時に大量発生するものであり、社会や環境への影響が少ない形で短期間に処理を完了することが最も重要です。したがって、軽石の陸上処理は必ずしも合理的な方策ではないと考えます。

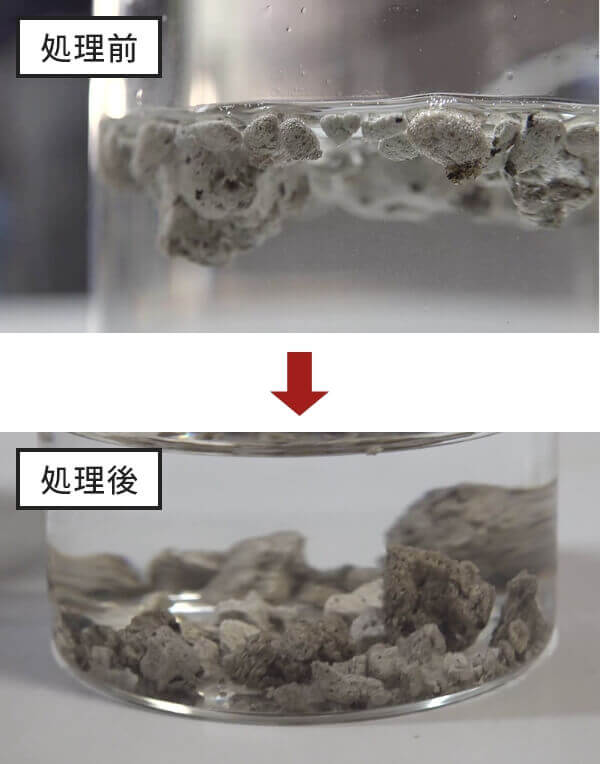

軽石は有害成分をほとんど含まず、内包する気体によって浮遊することのみが問題です。軽石は自然条件下でも波や粒子同士の衝突によって徐々に細粒化し、内包する気体の量が減少することで浮遊性を喪失します。これは地球誕生以来繰り返されてきた自然現象ですが、この過程には少なくとも数年を要するとされています。もし、人工的に軽石の浮遊性を喪失させることができれば、無害な石として海底に沈降処理することが可能です。

本研究室では、粉砕、減圧処理を用いて軽石内部の気体を除去し、水を浸透させることによって浮遊性を消失させる技術を開発しました(図5-2)。粉砕も減圧も既に完成された技術であり、大型化も容易で低コストです。この手法を海上で実施し、場所を選んで広大な外洋に軽石を沈降させれば環境影響はほとんどありません。最も合理的な軽石の処理方法と考えています。

関連特許

| 発明の名称 | 出願日 | 出願番号 | リンク |

|---|---|---|---|

| 軽石の処理方法、及び軽石の投棄方法 | 2021年12月6日 | 特願2021-197541 | ー |

メディア掲載

| タイトル | 掲載日 | メディア | リンク |

|---|---|---|---|

| 軽石を沈める技術 福工大が処理方法発見 | 2021年12月24日 | KBC九州朝日放送アサデス | 詳細を見る |

| 軽石漂着 沈めて解決 | 2021年12月24日 | 西日本新聞 | 詳細を見る |

| 福岡工業大学、軽石から気体を抜き海に沈める手法を提案 環境負荷もなし | 2021年12月31日 | 大学ジャーナル | 詳細を見る |

| 軽石は「減圧」で海中に沈める 新しい処理方法を発明 | 2022年1月5日 | 産経新聞 | ー |

| 軽石は「減圧」で海中に沈める 新しい処理方法を発明 | 2022年1月5日 | 小倉経済新聞 | ー |

| 軽石は「減圧」で海中に沈める 新しい処理方法を発明 | 2022年1月5日 | PR TIMES | 詳細を見る |

| 「邪魔者」は沈めて解決!軽石漂着問題で福工大の准教授らが新発想の処理法を考案 | 2022年1月28日 | 読売新聞西部本社福岡ふかぼりメディアささっとー | 詳細を見る |

| 軽石漂着問題に取り組む! | 2022年2月2日 | 教育学術新聞 | ー |

| 海面を漂う軽石は沈めて解決! | 2022年2月10日 | 子供の科学 2022年3月号 p.4 | ー |